在電子信息產業高速發展的今天,電子元器件的可靠性直接影響著電子產品的性能與壽命。高低溫試驗箱作為模擬環境的核心設備,在電子元器件可靠性測試中扮演著角色。通過幾個典型案例,我們可以深入了解其實際應用效果。 某手機廠商在研發新款智能手機時,需確保內部電子元器件在復雜環境下的穩定性。在對主板上的芯片進行測試時,利用高低溫試驗箱將溫度從 -40℃至 85℃進行循環變化,每個溫度點保持 2 小時。測試初期,部分芯片出現性能下降、信號傳輸不穩定等問題。經分析,發現是芯片封裝材料在溫度下產生熱脹冷縮,導致引腳焊點出現細微裂紋。后續通過優化封裝工藝,并多次使用試驗箱驗證,最終解決了該問題,確保了手機在嚴寒與高溫環境下的正常運行。

在車載電子領域,一家汽車零部件供應商對車載導航系統的電子元器件進行可靠性測試。車載環境復雜多變,對元器件的耐溫性要求高。試驗箱設定了 -30℃至 70℃的溫度范圍,并模擬車輛啟動、行駛過程中的溫度變化曲線。測試過程中,顯示屏的背光源在低溫下出現亮度不均的情況。技術人員通過調整背光源的驅動電路參數,并在試驗箱中反復測試驗證,成功解決問題,保證了車載導航系統在不同氣候條件下的清晰顯示。

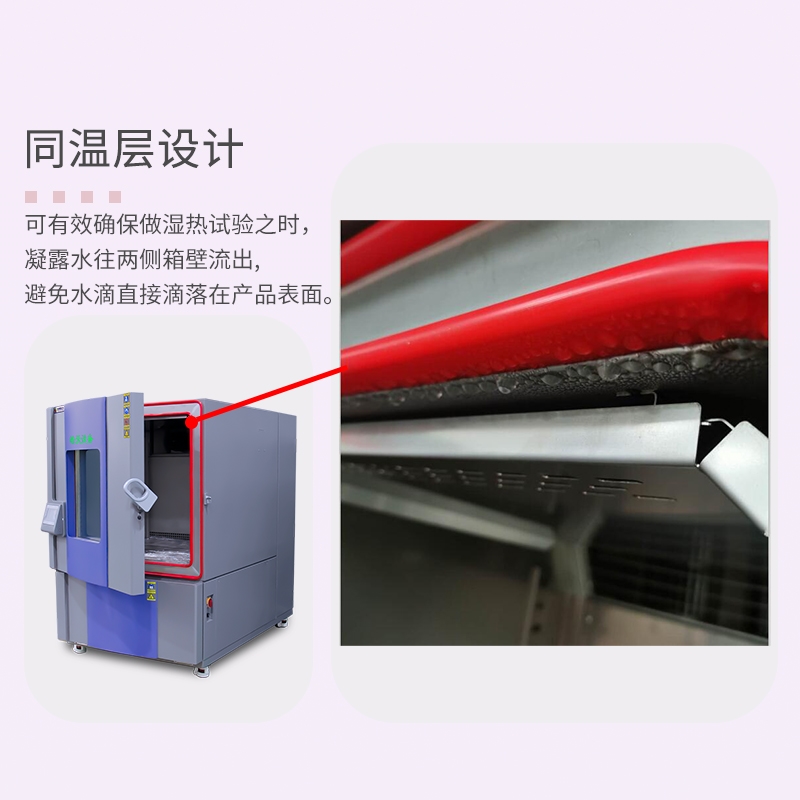

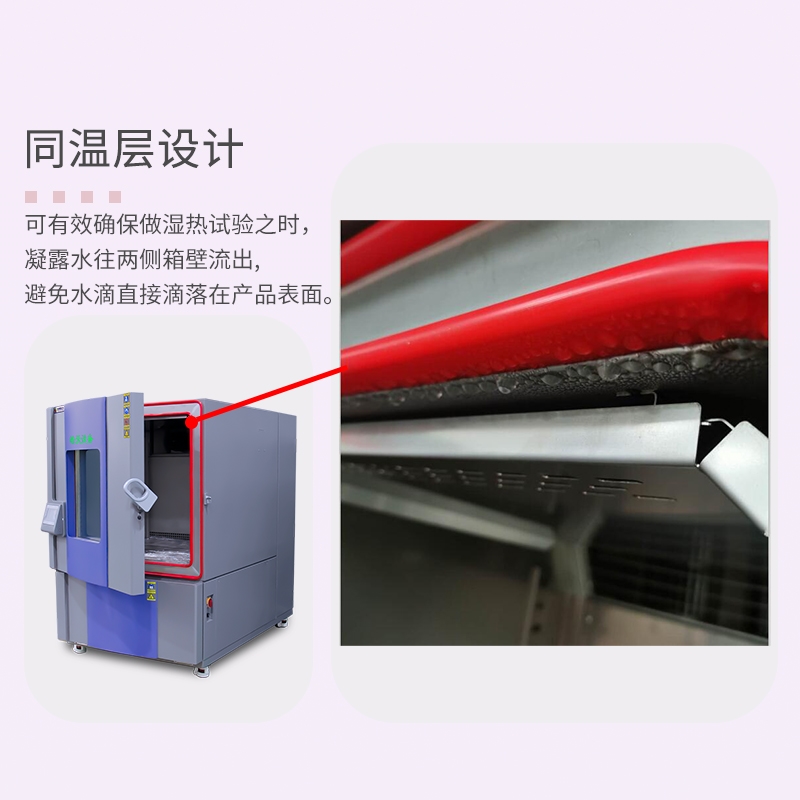

對于工業控制領域的電子元器件,某自動化設備制造商進行了更為嚴苛的測試。利用高低溫試驗箱模擬工業現場 -25℃至 65℃的環境,并增加濕度變化,模擬潮濕的工業環境。在測試繼電器時,發現高溫高濕環境下,繼電器觸點出現氧化、接觸不良的現象。通過采用鍍銀觸點、優化密封結構,并結合試驗箱的多次測試,有效提升了繼電器的可靠性,確保工業設備在惡劣環境下穩定運行。

這些案例充分表明,高低溫試驗箱通過精準模擬環境,能夠有效暴露電子元器件潛在的質量問題。企業通過試驗箱測試結果優化產品設計與生產工藝,極大地提升了電子元器件的可靠性,為電子產品的品質保駕護航,推動了電子信息產業的高質量發展。